Design and test of a trenching depth control system based on laser sensor

-

摘要:目的

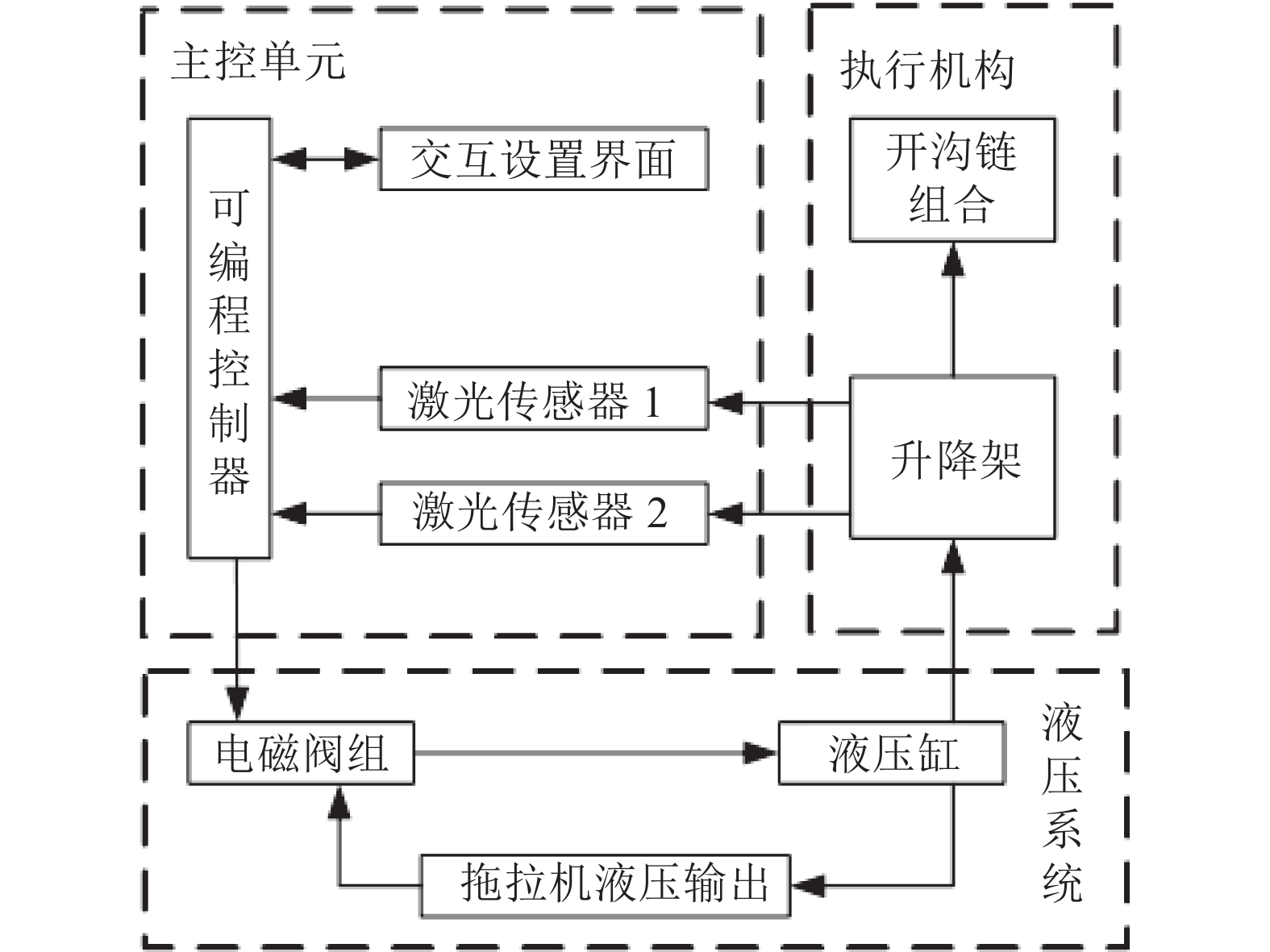

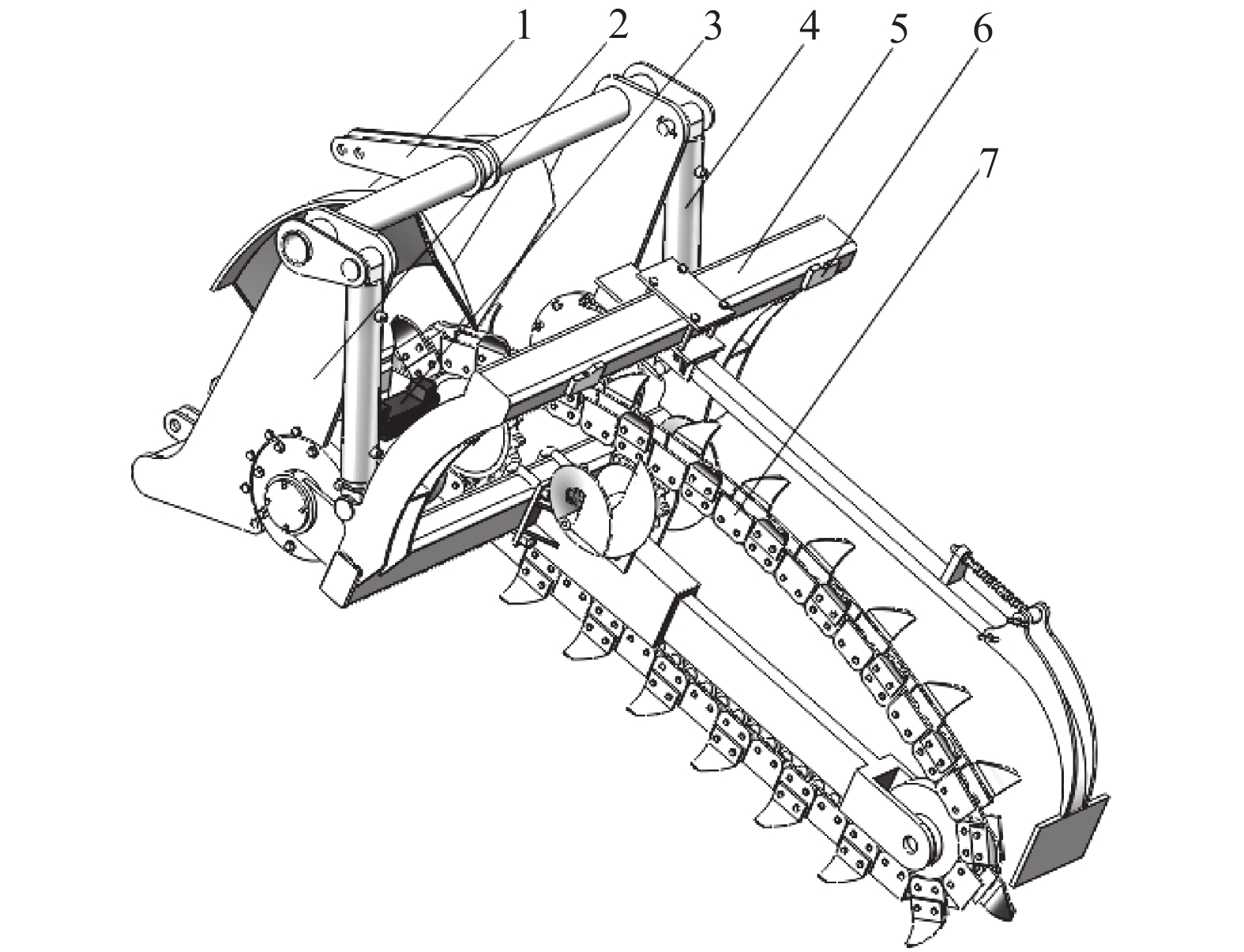

针对链式开沟机开沟深度难以精确调节的问题,设计一种基于激光传感器的开沟深度控制系统。

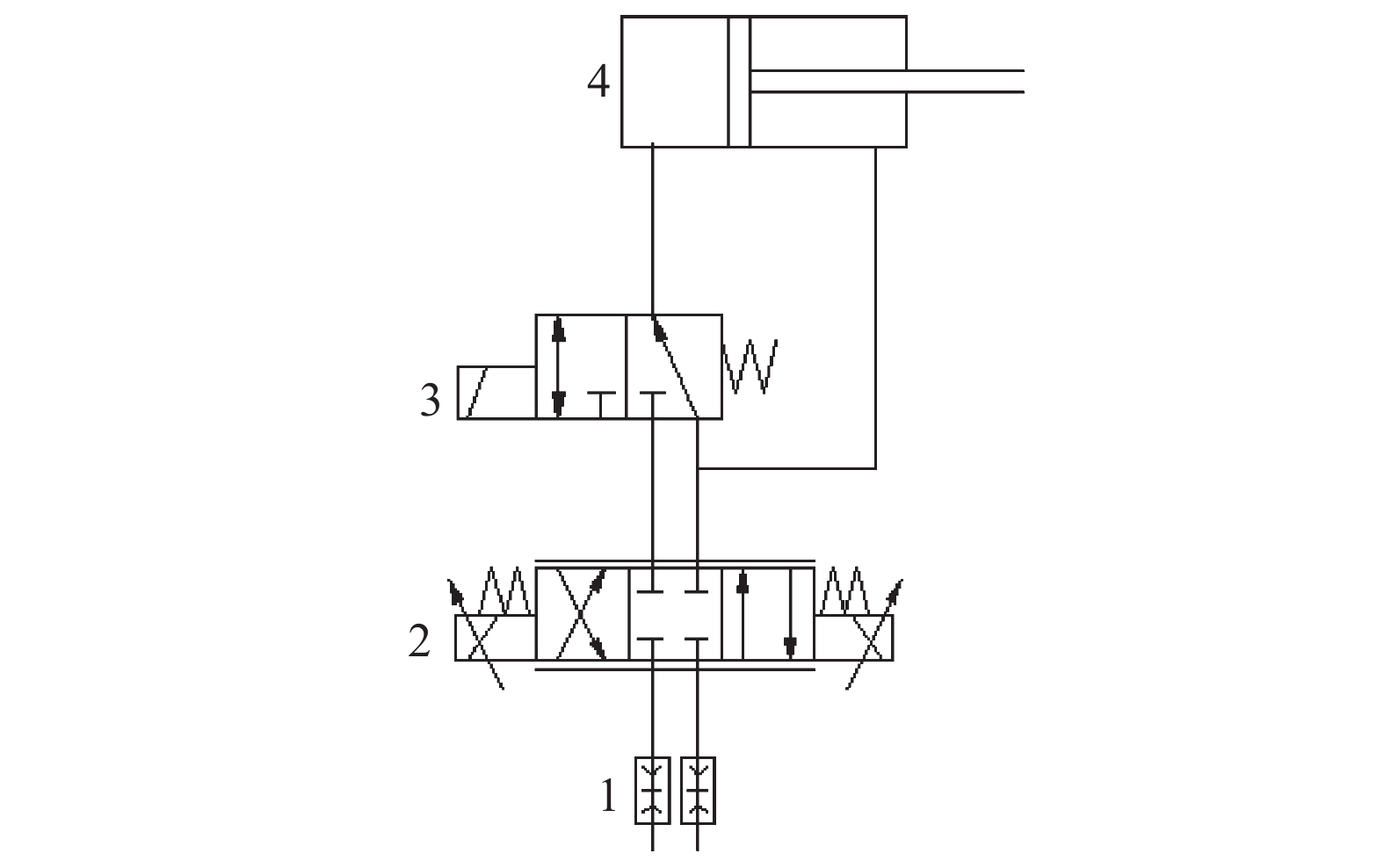

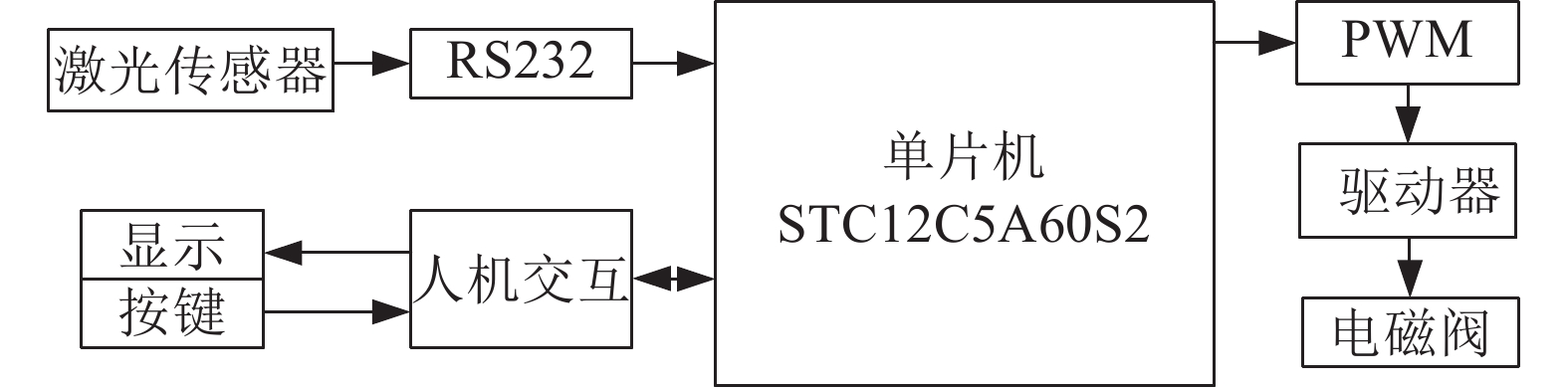

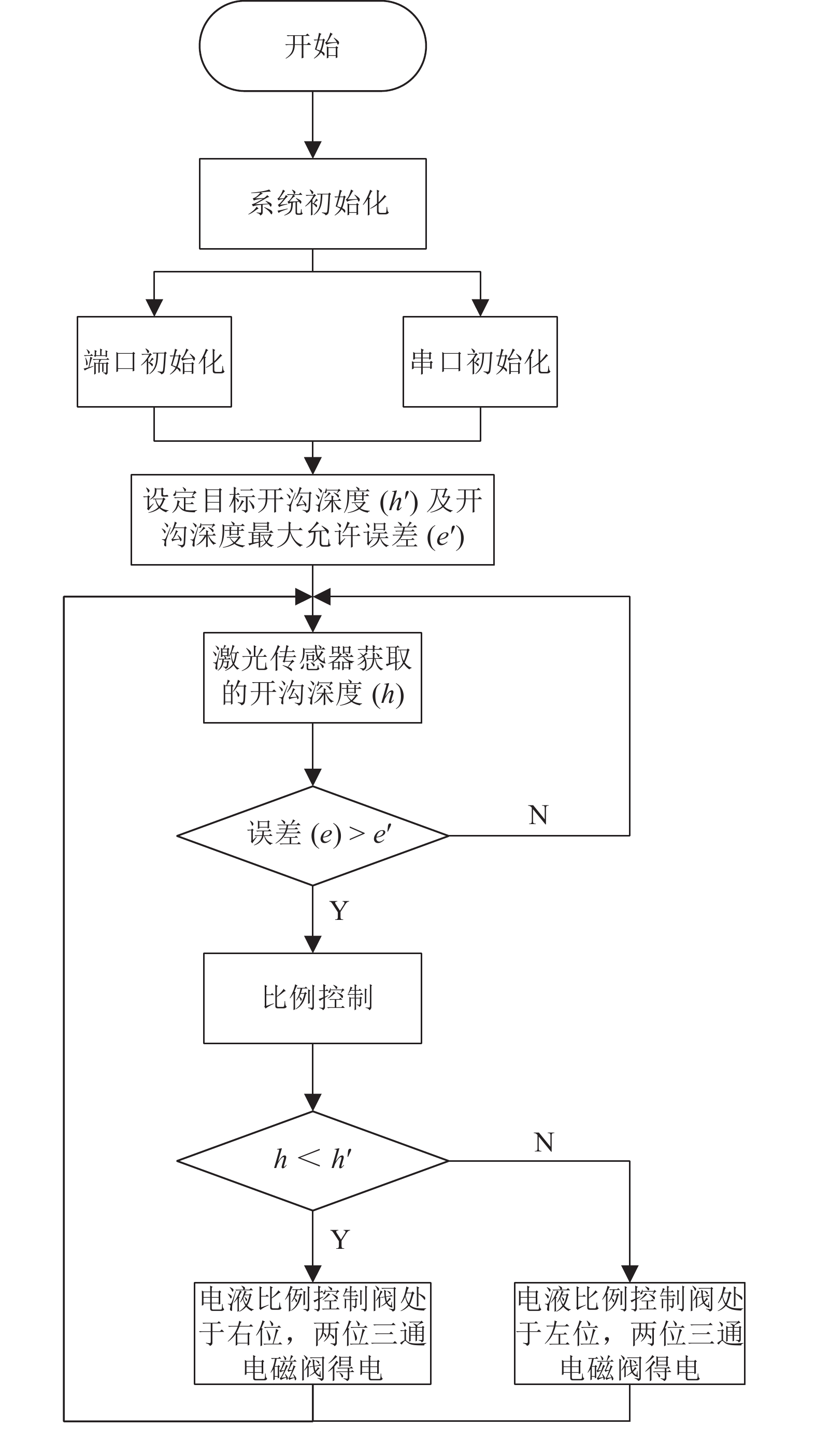

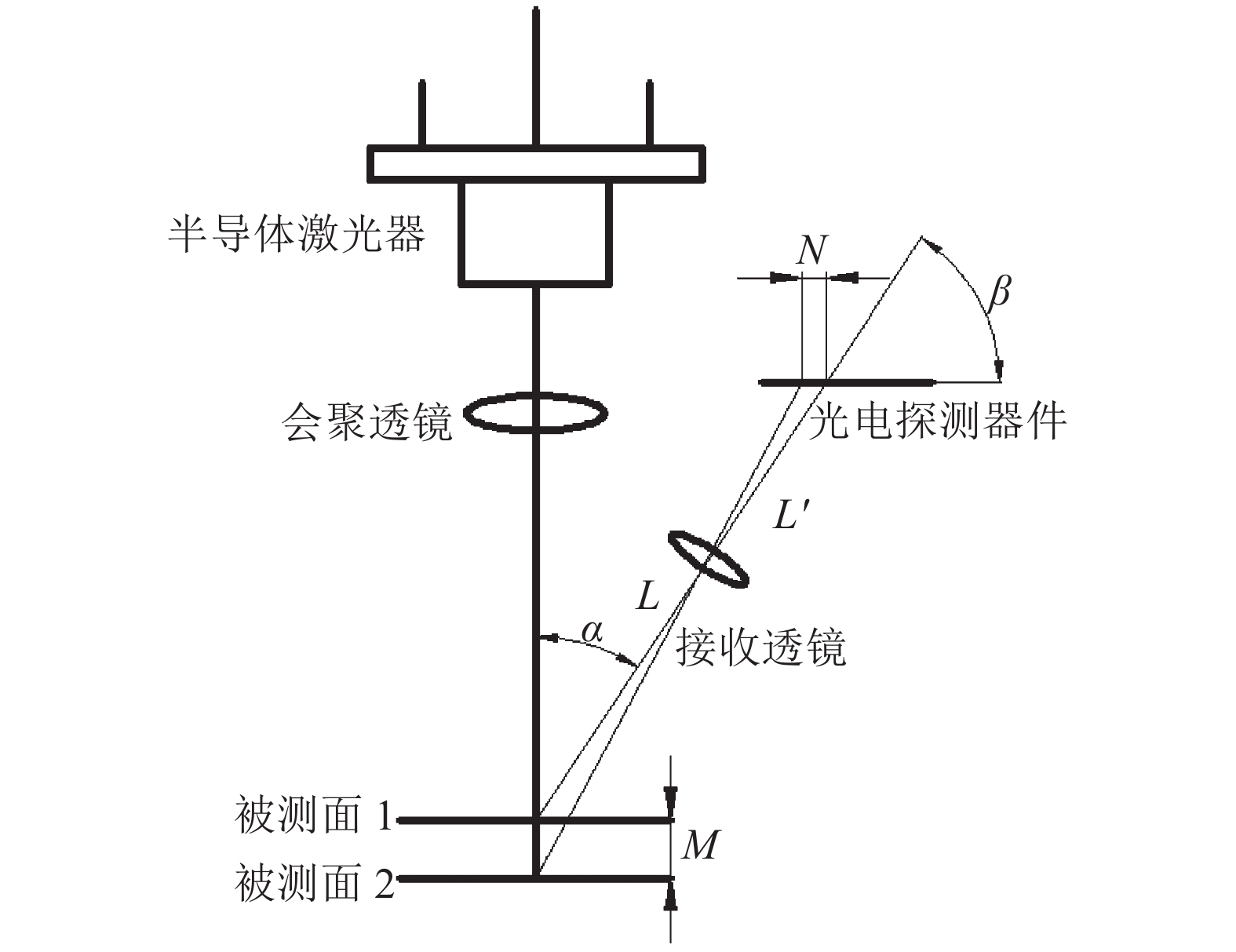

方法采用激光三角反射式位移传感器实时检测开沟深度,并与设定目标值比较;通过控制系统决策驱动液压系统与执行机构,实现开沟深度的闭环控制;通过田间试验,比较了开沟深度控制系统开启前后控制精度和稳定性。

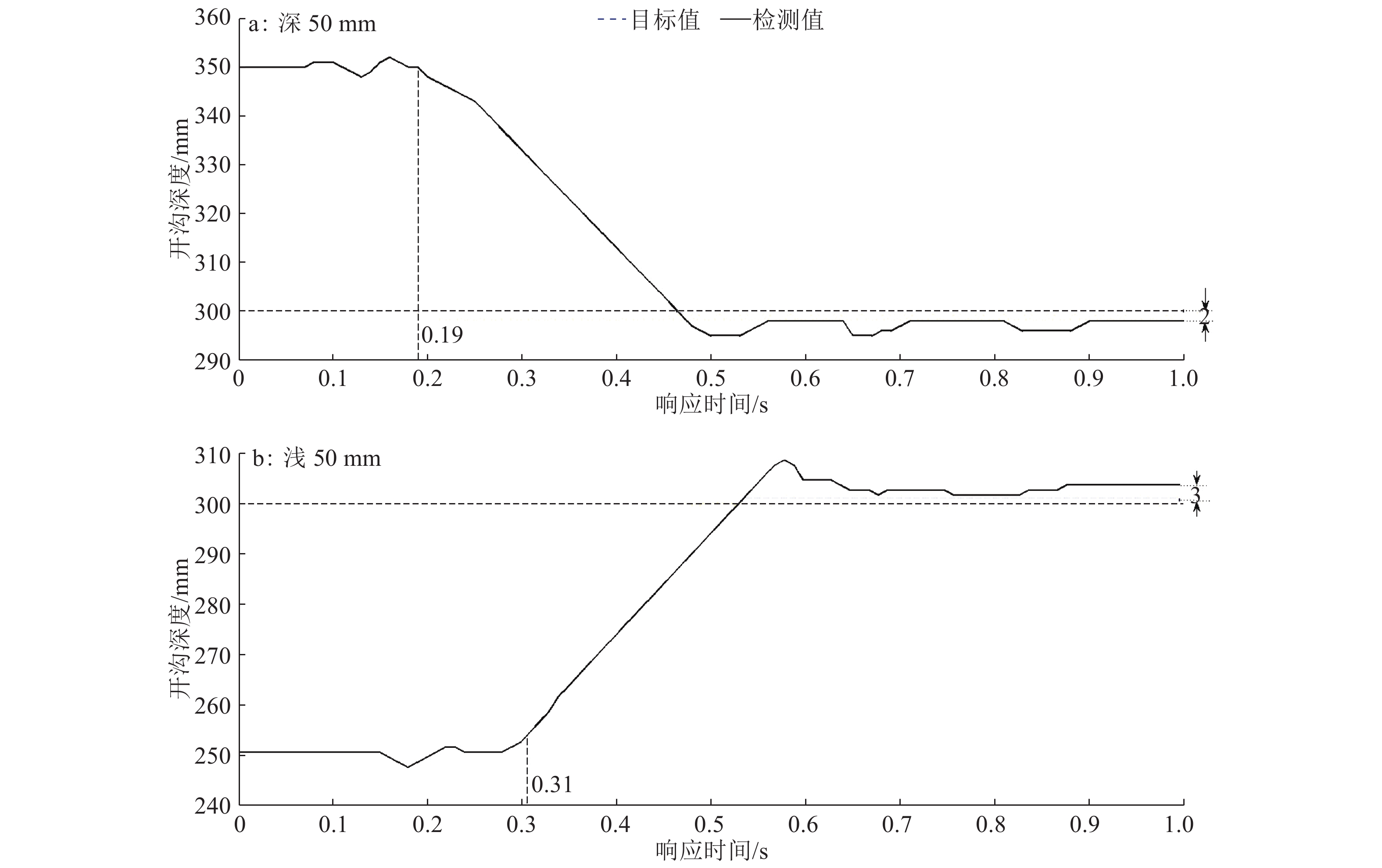

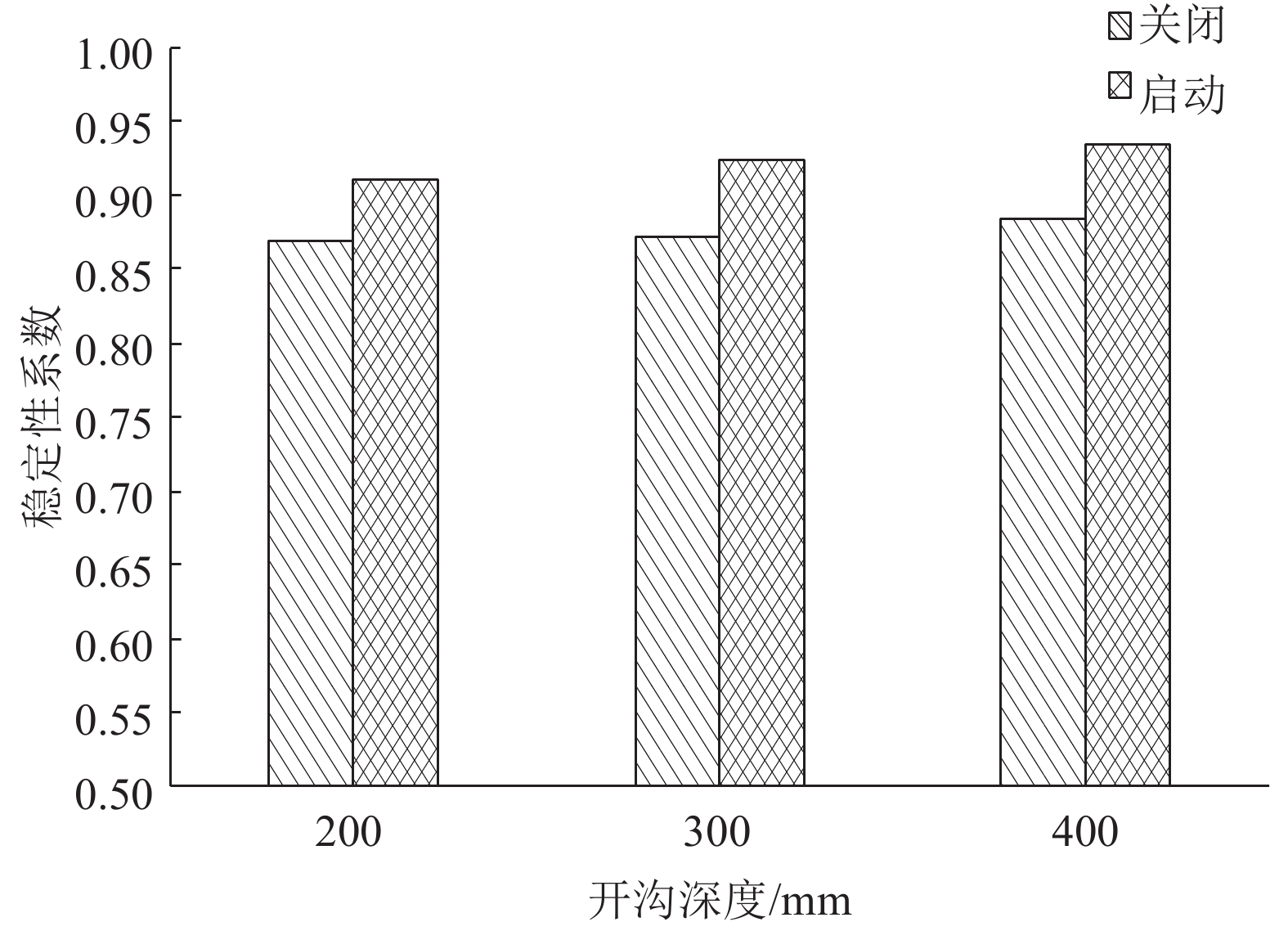

结果静态试验结果表明,当开沟深度检测值与目标值相差±50 mm时,系统响应时间分别为0.19和0.31 s,最大控制误差3 mm。田间试验表明,开沟深度分别为200、300和400 mm,前进速度为3 km·h–1时,启动开沟深度控制系统后,链式开沟机开沟深度的控制精度和稳定性均得到提高;与关闭系统相比,启动系统后控制精度提高了2.3%,稳定性系数提高了4.3%。

结论该控制系统响应迅速、控制精度较高,控制误差满足了设置要求。研究结果为链式开沟机开沟深度控制提供了一种解决方法。

Abstract:ObjectiveTo design a kind of trenching depth control system based on laser sensor, so as to solve the problem that it is difficult to adjust accurately the trenching depth of chain trencher.

MethodThe laser triangular-reflecting displacement sensor was used to detect the trenching depth in real time, which was compared with the target value. The closed-loop control of trenching depth was realized by the control system making decision and driving hydraulic system and actuator. The field experiment was conducted to compare the control precision and stability before and after enabling the system.

ResultThe result of static test showed that when the different values between the detection depth and the target depth were ±50 mm, the response time of the system were 0.19 and 0.31 s respectively, and the maximum control error was 3 mm. The field test showed that when the trenching depths were 200, 300 and 400 mm respectively at the speed of 3 km·h–1, the control precision and stability for trenching depth of the chain trencher were improved after starting the control system. Compared with closing the system, the control precision and stability coefficients increased by 2.3% and 4.3% respectively after opening the system.

ConclusionThis control system responds quickly with a high control accuracy, and the control error satisfies the set requirements. The result provides a solution for controlling the trenching depth of the chain trencher.

-

Keywords:

- laser sensor /

- control system /

- chain trencher /

- trenching depth /

- design and test /

- control accuracy /

- constancy

-

小麦是仅次于大米的主要粮食作物,是人类生活中不可缺少的食物,通常利用制粉设备加工成面粉,制作成面包、面条等各种面食供人类食用。全世界每年需要加工制粉的谷物有20多亿t,其中小麦大约有6亿t[1]。辊式磨粉机是加工面粉的主要设备,其工作原理是通过1对水平排列并以不同角速度高速相向旋转的圆柱形磨辊,对小麦粉料施加挤压、剪切、摩擦等方式的载荷,将物料颗粒压碎、研磨成细粉,制成各种不同用途的成品面粉[2-3]。

磨辊是辊式磨粉机的核心部件,其内层材料以灰口铁为主,外层抗磨部分主要为白口铁。制粉过程中其与小麦粉料剧烈摩擦,产生磨料磨损现象,造成磨辊表面原有的形态发生变化,如齿辊的齿部钝化、光辊表面粗糙度降低。当磨辊磨损达到一定程度后,磨粉机出粉率与生产效率都会明显降低,需重新做磨光拉丝或喷砂处理[4-6]。磨辊磨损问题已经成为制约辊式磨粉机发展和应用的瓶颈,提高磨辊表面耐磨性能是目前制粉行业急需解决的难题。因此,磨辊金属材料的耐磨性是非常重要的性能,金属材料的耐磨性与表面硬度之间存在相应的关系,一般情况下,同类材料硬度增大则耐磨性提高,因此可以通过表面硬度间接反映材料的耐磨性[7-8]。

激光表面淬火是强化材料表面硬度的一种热处理方法[9-10],该技术解决了许多普通热处理工艺无法解决的难题,广泛用于汽车、冶金、模具、五金、轻工、机械制造等行业[11-17]。有学者研究了激光淬火工艺参数对HT210、模具钢718等材料淬硬层深度及表面硬度的影响[18-21],发现获得高而均匀的硬度是提高铸铁材料耐磨性的关键。本研究拟利用响应曲面方法设计激光淬火试验,探究激光淬火工艺参数对磨辊表面金属材料硬度的影响规律,并确定最优工艺参数组合,探讨经激光淬火处理后磨辊表面金属材料的性能变化和磨损机理。

1. 材料与方法

1.1 材料

试验材料为低铬白口铁,尺寸为57 mm × 25.5 mm × 6 mm,表面机械研磨抛光,其化学成分质量分数如下:C 2.6%~3.2%、Si 低于0.8%、Mn 1.0%~2.5%、Cr 2.0%~3.0%、Mo 2.0%~3.0%、Cu 2.0%~3.0%。

磨损试验中使用的磨料为甘肃产‘西旱1号’小麦籽粒,自然风干后经破碎、筛分及匀化处理制备粒度分布为0.5~1.5 mm的小麦粉料。小麦粉料不同成分质量分数为:淀粉71.8%、粗蛋白12.9%、水分9.8%、脂肪2.2%、粗纤维1.7%、粗灰分1.6%。

1.2 试验设备

1.2.1 激光淬火试验

使用额定功率200 W,波长1 070 nm的光纤激光器,工作频率40 Hz,脉宽20 ms。

1.2.2 硬度测定试验与金相组织试验

硬度测定采用莱州华银公司生产的HVS−1000型数显显微硬度计,施加载荷100 g,加载时间10 s。每组试样硬度测定试验重复3次,取3次测量值的平均值。采用MR5000型倒置金相显微镜(南京江南永新光学公司生产)检验试样金相组织。

1.2.3 磨损试验

采用MLS−225型橡胶轮式磨损试验机(张家口市宣化科华试验机制造有限公司生产)进行三体磨料磨损试验,采用精度为0.1 mg的分析天平称量试样磨损前后的质量损失,采用扫描电子显微镜(东莞市天测光学设备有限公司生产)观察试样被磨面的表面微观形貌。

1.3 试验方法

1.3.1 激光淬火试验

试样编号为1~20,分别进行不同工艺参数的激光表面淬火热处理,表面淬火区域的淬火扫描点呈线性排列在试样表面,如图1,淬火面积为30 mm × 18 mm。在进行激光淬火试验前,将试样置入丙酮溶液中,放入清洗机清洗6 min,用碳素吸光涂料对试样作黑化处理,提高材料对激光的吸收率。完成激光淬火试验后,将试样沿着与激光扫描垂直的方向切开,用硬度计测量硬度值。

1.3.2 响应曲面试验设计

通过前期单因素激光淬火试验筛选,影响磨辊表面硬度的因素主要是激光功率、光斑直径和扫描速度。根据中心复合的旋转组合设计原理,以激光功率(A)、光斑直径(B)、扫描速度(C)为试验影响因素,以硬度(R)作为响应指标,采用3因素5水平试验。各试验因素水平如表1所示。

表 1 因素水平表Table 1. Factor-level table水平

Level激光功率/W

Laser power光斑直径/mm

Spot diameter扫描速度/(mm·s−1)

Scanning speed−1.682 163 0.53 166 −1 170 0.60 200 0 180 0.70 250 +1 190 0.80 300 +1.682 197 0.87 334 1.3.3 磨损试验

在三体磨料磨损试验前,磨损试验机的参数设定如下:转速400 r/min,压力225 N,轧距0.15 mm。选用硬度为60 邵尔的橡胶轮,在室温条件下分别对未经激光淬火处理、经激光淬火最优工艺参数组合处理的2组试样进行为期2 h的抗小麦粉料磨损试验,共计5个磨损周期,即总磨程为10 h。将试样磨损前后的质量损失作为评价指标,每组试样磨损试验重复3次,取3次测量值的平均值作为分析数据。

1.4 数据统计与分析

采用Design-expert 8.0.6对数据进行统计分析;用Origin 8.0软件进行作图。

2. 结果与分析

2.1 激光淬火试验

响应面各因素试验设计与结果如表2所示。使用Design-expert 8.0.6软件分析试验结果,得到各因素与响应值R的二次回归方程:

表 2 试验设计与结果Table 2. Experiment design and result试样编号

Sample number因素 Factor 硬度/HV

Hardness激光功率 Laser power 光斑直径 Spot diameter 扫描速度 Scanning speed 1 −1 −1 −1 545.36 2 1 −1 −1 600.13 3 −1 1 −1 520.86 4 1 1 −1 637.81 5 −1 −1 1 530.77 6 1 −1 1 515.00 7 −1 1 1 592.02 8 1 1 1 560.35 9 −1.682 0 0 532.10 10 +1.682 0 0 695.13 11 0 −1.682 0 534.76 12 0 +1.682 0 658.30 13 0 0 −1.682 627.76 14 0 0 +1.682 521.55 15 0 0 0 644.24 16 0 0 0 680.32 17 0 0 0 659.18 18 0 0 0 663.26 19 0 0 0 687.08 20 0 0 0 631.29 $$\begin{aligned} {{R}} = & {{661}}{{.80}} + {{2}}9.18{{A}} + {{2}}3.98{{B}} - {{2}}0.84{{C}} + \\ & {{5}}{{.79AB}} - {{2}}7.39{{AC}} + {{1}}1.68{{BC}} - \\ & {{22}}{{.66}}{{{A}}^{{2}}} - {{2}}8.70{{{B}}^{{2}}} - {{3}}6.43{{{C}}^{{2}}} {\text{。}} \end{aligned}$$ 对回归方程进行方差分析和回归系数显著性检验,结果见表3。回归模型P<0.01,表明回归模型中各因素与响应值的相关性是显著的。其中模型的一次项A(激光功率)、B(光斑直径)与C(扫描速度)对磨辊材料表面硬度影响显著(P<0.05);二次项B2、C2对磨辊材料表面硬度影响极显著(P<0.01),A2影响显著(P<0.05);交互项AC对磨辊材料表面硬度影响显著(P<0.05),AB与BC影响均不显著(P>0.05)。根据模型各因素回归系数和P值大小,得到影响磨辊材料表面硬度的各因素依次为激光功率、光斑直径、扫描速度。模型的复相关系数为0.846 8,模型的校正决定系数Radj2为0.708 9,试验误差小,可以用于硬度的预测。

表 3 方差分析表1)Table 3. Variance analysis table变异来源 Variance source SS DF MS F P 模型 Model 65 184.71 9 7 242.75 6.14 0.004 5 A 11 625.85 1 11 625.85 9.86 0.010 5 B 7 855.99 1 7 855.99 6.66 0.027 4 C 5 932.68 1 5 932.68 5.03 0.048 8 AB 267.73 1 267.73 0.23 0.644 0 AC 6 003.89 1 6 003.89 5.09 0.047 7 BC 1 090.91 1 1 090.91 0.93 0.358 8 A2 7 396.70 1 7 396.70 6.27 0.031 2 B2 11 866.84 1 11 866.84 10.06 0.010 0 C2 19 125.48 1 19 125.48 16.22 0.002 4 残差 Residual 11 792.58 10 1 179.26 失拟项 Lack of fit 9 567.22 5 1 913.44 4.30 0.067 7 纯误差 Pure error 2 225.36 5 445.07 总计 Total 76 977.29 19 1)A、B、C分别为激光功率、光斑直径、扫描速度

1) A, B and C indicated laser power, spot diameter and scanning speed, respectively2.2 淬火工艺参数交互作用分析

为了考察各因素及其交互作用对磨辊材料表面硬度的影响,采用Design-expert 8.0.6软件得到了各因素间的响应曲面图和等高线图,如图2~4所示。各因素间交互作用的显著性取决于响应曲面的陡峭程度。响应曲面坡度越陡,说明该因素对响应值的影响越显著。当等高线的形状为椭圆形时,线密度大,表明因素间交互作用对硬度影响显著;等高线的形状为圆形或近似圆形时,线密度小,交互作用对硬度影响不显著。

2.2.1 激光功率与扫描速度对硬度的影响

激光功率方向的坡度比扫描速度陡峭(图2a),表明激光功率对磨辊材料表面硬度的影响大于扫描速度。等高线图形状呈椭圆形(图2b),表明激光功率与扫描速度间的交互作用对硬度影响显著。

2.2.2 激光功率与光斑直径对硬度的影响

响应面图中激光功率方向的曲线坡度大于光斑直径方向(图3a),说明激光功率对磨辊材料表面硬度的影响大于光斑直径。与激光功率和扫描速度交互作用下等高线密度(图2b)相比较,图3b中的等高线轮廓近似圆形,线密度较小,表明激光功率与光斑直径间的交互作用对硬度影响不显著。

2.2.3 光斑直径与扫描速度对硬度的影响

从响应曲面图可观察出,光斑直径方向响应面曲线比扫描速度方向陡峭(图4a),表明光斑直径对磨辊材料表面硬度的影响大于扫描速度。等高线图的线密度小,轮廓呈圆形(图4b),说明光斑直径与扫描速度间的交互作用对硬度的影响也不显著,这与回归分析结果一致。由上述结果可知,影响磨辊材料表面硬度的最主要因素为激光功率,其次为光斑直径和扫描速度。

2.2.4 激光淬火工艺参数最优组合

在实际面粉生产中,最终目的是提高磨辊的硬度,加强磨辊的耐磨性能,延长磨辊的使用周期。本试验利用响应曲面旋转二次组合设计方法,采用激光功率、光斑直径和扫描速度3个参数的试验范围作为约束条件,经过显著性检验的响应值R作为目标函数,经过非线性优化后得出最优的参数组合。分析得到激光淬火优化参数组合为:激光功率190 W,光斑直径0.74 mm,扫描速度220.14 mm/s,该参数组合下的试样表面硬度为688.67 HV。考虑到实际试验操作的便利,将此工艺条件进行进一步修正,得到可在实际生产中应用的工艺参数组合:激光功率190 W,光斑直径0.70 mm,扫描速度220 mm/s。为了检验软件分析结果的正确性,用上述最佳的淬火工艺参数进行3次验证试验,试验的结果与软件分析的结果基本吻合。

2.3 金相组织分析

该试样的原始硬度为509 HV,激光淬火处理后其硬度提升了35%,对试样进行激光淬火处理提升其耐磨性的本质是使其金相组织发生变化。图5为试样淬火后的金相组织图。

在激光快速加热条件下奥氏体晶粒非常细小。快速加热升温增加了奥氏体内碳、铬等元素的溶解度。碳化物在奥氏体内溶解,使其薄弱处发生断裂,形态得到改善。碳、铬等元素在奥氏体内溶解使得它们在奥氏体内的溶入量增长,激光淬火后得到的马氏体含碳量增加,基体硬度提高。同时,激光淬火使试样内部组织晶粒细化,形成大量马氏体,残留少量奥氏体。因此,试样经激光淬火后耐磨性得到极大的改善。试样在淬火后未产生裂纹现象。

2.4 磨损试验

2.4.1 质量损失试验结果

小麦粉料与试样表面接触时,其中的硬颗粒会与试样表面发生摩擦,试样表面因塑性挤压产生划痕,同时试样表面因压入的粉料硬颗粒形成沟槽,试样表面经多次塑性变形,发生疲劳破坏,表面材料掉落,脱离母体,造成试样质量损失。图6所示为未经激光淬火处理和激光淬火最优参数组合处理2组试样以小麦粉料为磨料的三体磨料磨损试验质量损失。对比图6中2组数据可知,经激光淬火最优参数组合处理后的试样质量损失约为未经激光淬火处理的试样的7%,由此可知,激光淬火处理后磨辊表面材料抗小麦粉料磨损性能显著提升。

2.4.2 磨损面微观形貌分析

图7所示为激光淬火前后2组试样典型被磨表面微观形貌扫描电子显微镜图。试样经激光淬火处理后,小麦粉料在试样表面的划痕较轻,粉料中的坚硬颗粒在激光淬火试样表面很难存留,表面上形成的划痕比较短,在小麦粉料作用下形成的沟槽更浅窄。因此,经激光淬火后的磨辊表面材料与小麦粉料间的摩擦磨损作用减弱,塑性变形次数降低,磨辊表面疲劳破坏得到改善,磨辊的磨损周期延长,生产成本降低。

3. 结论

本文采用旋转组合设计方法设计3因素5水平响应曲面试验,探究了激光功率、光斑直径和扫描速度对磨辊金属材料硬度的影响规律,并对3个试验因素进行参数优化,探讨磨辊材料耐磨性变化,得到以下结论:

1)各激光淬火工艺参数对磨辊金属材料硬度影响依次为激光功率>光斑直径>扫描速度;激光功率与扫描速度间的交互作用对硬度影响显著。

2)提高磨辊表面材料硬度的最优激光淬火工艺参数组合为:激光功率190 W、光斑直径0.70 mm、扫描速度220 mm/s;激光淬火处理后试样硬度提升了35%。

3)经激光淬火最佳工艺参数组合处理后试样的质量损失约为未经激光淬火处理试样的7%,经激光淬火处理后的磨辊表面材料与小麦粉料间的摩擦磨损作用减弱,小麦粉料在试样表面的划痕较轻较短,试样磨损面的沟槽更浅窄。

本试验结果表明,经过激光淬火处理后磨辊表面材料较未经处理的材料硬度显著提升,耐磨性能增强,这与华希俊等[22]的研究结果一致。淬火后的试样与小麦粉料发生摩擦磨损时,由于其表面的硬度得到强化,小麦粉料中的硬颗粒很难存留在试样表面,在表面产生的划痕与沟槽极为浅窄,使材料表面的损伤减少,极大地缓解了磨辊磨损严重等问题。

-

表 1 田间试验的土壤参数

Table 1 Parameters of soil in the field experiment

深度/mm 容重/(g·cm–3) 含水量(w)/% 坚实度/MPa 0~100 1.31 21.63 0.91 100~200 1.48 18.45 1.89 200~300 1.55 16.83 2.34 300~400 1.58 15.97 2.87 表 2 不同的选定开沟深度下系统启用前后的实际测量结果

Table 2 The measurement results of different selected trenching depths before and after enabling the system mm

试验点 200 mm 300 mm 400 mm 关闭 启动 关闭 启动 关闭 启动 1 156 213 351 296 422 366 2 181 172 269 319 353 421 3 233 166 344 271 371 396 4 165 187 278 288 353 373 5 178 191 353 323 465 425 6 189 209 286 262 356 376 7 233 196 336 271 449 428 8 239 179 245 322 386 386 9 196 189 329 289 331 389 10 206 216 347 311 418 438 平均值 184.6 191.8 313.8 295.2 390.4 399.8 -

[1] 覃国良, 廖庆喜, 周善鑫, 等. 基于MATLAB的链式开沟机功耗的优化设计与分析[J]. 湖北农业科学, 2009, 48(1): 210-214. [2] 王京风. 微型果园开沟机的设计分析与优化[D]. 杨凌: 西北农林科技大学, 2010. [3] 张琦, 王伟, 廖结安. 国内外果园施肥开沟机的研究现状[J]. 农机化研究, 2016, 38(5): 264-268. [4] 赵金辉, 刘立晶, 杨学军, 等. 播种机开沟深度控制系统的设计与室内试验[J]. 农业工程学报, 2015, 31(6): 35-41. [5] 蔡国华, 李慧, 李洪文, 等. 基于ATmega128单片机的开沟深度自控系统试验台的设计[J]. 农业工程学报, 2011, 27(10): 11-16. [6] WEATHERLY E T, BOWERS J C G. Automatic depth control of a seed planter based on soil drying front sensing[J]. T ASABE, 1997, 40(2): 295-305.

[7] 黄东岩, 朱龙图, 贾洪雷, 等. 基于压电薄膜的免耕播种机播种深度控制系统[J]. 农业机械学报, 2015, 46(4): 1-8. [8] 万国伟, 舒彩霞, 刘晓鹏, 等. 液压驱动式圆盘耙设计与仿真试验[J]. 华南农业大学学报, 2017, 38(5): 117-124. [9] 林家泉, 程绪宇, 周贤民, 等. 一种小型直流电机控制系统硬件设计方案[J]. 自动化与仪表, 2014, 29(11): 73-76. [10] 张锋, 刘丹. 温室大棚数据采集与控制系统设计[J]. 现代化农业, 2018(4): 2-4. [11] 臧胜超. 基于EPA的工业控制器的设计[D]. 大连: 大连交通大学, 2013. [12] 王晓嘉, 高隽, 王磊. 激光三角法综述[J]. 仪器仪表学报, 2004(S2): 601-604. [13] 郝向泽, 何旭鹏, 邹翌, 等. 基于光电传感器的精密播种机排种性能监测系统的研究[J]. 华南农业大学学报, 2017, 38(1): 120-124. [14] 梅剑春, 叶青, 田建国. 钢管管端内外径测量系统的设计与实现[J]. 光学精密工程, 2014, 22(4): 815-821. [15] 冯俊艳, 冯其波, 匡萃方. 高精度激光三角位移传感器的技术现状[J]. 应用光学, 2004(3): 33-36. [16] 魏彬彬. 高淳县生态农业发展规划研究[D]. 扬州: 扬州大学, 2006. [17] 张维理, 徐爱国, 张认连, 等. 土壤分类研究回顾与中国土壤分类系统的修编[J]. 中国农业科学, 2014, 47(16): 3214-3230. [18] YANG H S, YANG B, DAI Y J, et al. Soil nitrogen retention is increased by ditch-buried straw return in a rice-wheat rotation system[J]. Eur J Agron, 2015, 69: 52-58.

[19] WANG X H, YANG H S, LIU J, et al. Effects of ditch-buried straw return on soil organic carbon and rice yields in a rice-wheat rotation system[J]. Catena, 2015, 127: 56-63.

[20] 农机通. 清旋1KJ-35开沟机[EB/OL]. [2018–04–19] . https://www.nongjitong.com/product/11167.html. [21] 几款链式开沟机的性能及特点比较[J]. 农业机械, 2006(20): 6. [22] 中华人民共和国农业部. 田间开沟机械作业质量: NY/T 740—2003[S]. 北京: 中国标准出版社, 2004. -

期刊类型引用(2)

1. 赵志刚,郭晓芹,赵传芳,吕文雪,于小亚,吕爽. 环介导等温扩增技术在动物细小病毒检测中的应用研究进展. 特产研究. 2025(02): 194-199 .  百度学术

百度学术

2. 陈文静,董章勇,宋汉达,罗梅. 环介导等温扩增技术在植物病原物检测中的应用. 仲恺农业工程学院学报. 2024(04): 48-54 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: